旭晶粉体“一种有机硅三元铜催化剂”再获国家专利

日前,笔者从安徽旭晶粉体科技了解到,公司申报的一种有机硅三元铜催化剂及生产工艺通过了国家知识产权局的审查,并荣获国家发明专利授权。

据悉安徽旭晶粉体科技提供一种有机硅三元铜催化剂的生产工艺,涉及三元铜催化剂加工技术领域。所述有机硅三元铜催化剂的生产方式包括以下步骤:高温热熔、保温热融、水雾化加工、真空脱水、干燥保温、振动筛分等步骤。该发明克服了现有技术的不足,采用一步法生产调控技术,优化了生产工艺,使催化剂生产过程中具有操作简单、成本低等优点,并且本发明方法生产催化剂在催化效果好的同时生产过程绿色无污染,符合环保规定。

权利要求书

1、一种有机硅三元铜催化剂的生产工艺,其特征在于,所述催化剂的生产方式包括以下步骤:

(1)将纯铜加入中频电炉中采用1200-1500℃的温度高温热融使原料全部熔化为铜水,且高温熔化的条件为与空气接触热融;

(2)将上述铜水保温热融一段时间后,采用15-80MPa高压水流将熔融的铜水流击碎成D50在13um的铜粉,备用;

(3)将上述铜粉于真空环境下进行脱水,再于干燥炉中进行150-380℃高温干燥后,继续保温持续氧化一段时间,得三元铜粉备用;

(4)将上述三元铜粉进行震动筛选出所需粒径的三元铜,得到本发明有机硅三元铜催化剂。

2、根据权利要求1所述的一种有机硅三元铜催化剂的生产工艺,其特征在于,所述有机硅三元铜催化剂的三元组分的比例为:金属铜 10-40%、氧化亚铜25-80%、氧化铜15-65%。

3、根据权利要求1所述的一种有机硅三元铜催化剂的生产工艺,其特征在于:所述步骤(1)中电炉中高温热融的温度为1250-1350℃。

4、根据权利要求1所述的一种有机硅三元铜催化剂的生产工艺,其特征在于:所述步骤(2)中保温热融的时间为40-50min,高压水流的压强为80Mpa。

5、根据权利要求1所述的一种有机硅三元铜催化剂的生产工艺,其特征在于:所述步骤(3)中干燥温度为250-300℃,保温持续氧化的时间为1-2h。

1、一种有机硅三元铜催化剂的生产工艺,其特征在于,所述催化剂的生产方式包括以下步骤:

(1)将纯铜加入中频电炉中采用1200-1500℃的温度高温热融使原料全部熔化为铜水,且高温熔化的条件为与空气接触热融;

(2)将上述铜水保温热融一段时间后,采用15-80MPa高压水流将熔融的铜水流击碎成D50在13um的铜粉,备用;

(3)将上述铜粉于真空环境下进行脱水,再于干燥炉中进行150-380℃高温干燥后,继续保温持续氧化一段时间,得三元铜粉备用;

(4)将上述三元铜粉进行震动筛选出所需粒径的三元铜,得到本发明有机硅三元铜催化剂。

2、根据权利要求1所述的一种有机硅三元铜催化剂的生产工艺,其特征在于,所述有机硅三元铜催化剂的三元组分的比例为:金属铜 10-40%、氧化亚铜25-80%、氧化铜15-65%。

3、根据权利要求1所述的一种有机硅三元铜催化剂的生产工艺,其特征在于:所述步骤(1)中电炉中高温热融的温度为1250-1350℃。

4、根据权利要求1所述的一种有机硅三元铜催化剂的生产工艺,其特征在于:所述步骤(2)中保温热融的时间为40-50min,高压水流的压强为80Mpa。

5、根据权利要求1所述的一种有机硅三元铜催化剂的生产工艺,其特征在于:所述步骤(3)中干燥温度为250-300℃,保温持续氧化的时间为1-2h。

6、根据权利要求1所述的一种有机硅三元铜催化剂的生产工艺,其特征在于:所述步骤(4)中采用1250目-625目筛对三元铜进行筛分。

说明书

一种有机硅三元铜催化剂的生产工艺

技术领域

本发明涉及三元铜催化剂加工技术领域,具体涉及一种有机硅三元铜催化剂的生产工艺。

背景技术

有机硅材料是一大类以Si-O键为主链,在Si原子上引入有机基团作为侧链的高分子化合物,由于其具有半无机、半有机的结构,导致甲基氯硅烷的化学性质非常活泼,综合深加工的潜力很大,尤其是水解、醇解及相关反应,因此具有很多优异的性能和特殊的功能。有机硅单体是制造有机硅材料的基本原料,而其中通过直接合成法得到的二甲基二氯硅烷占到有机硅单体总用量的90%以上。二甲基二氯硅烷为实用价值最大的单体,由其制得的八甲基环四硅氧烷系列有机硅工业最重要的中间体,用途极其广泛。概括起来,甲基氯硅烷深加工主要有:硅橡胶,硅树脂,硅烷偶联剂和硅油等四大类产品。由于甲基氯硅烷深加工产品具有耐气候变化、抗老化、电气绝缘性能好及生物相容性好和增水性能强等优异性能,广泛应用于汽车制造, 石油化工,橡胶工业,聚氨酯工业等众多行业,甲基氯硅烷衍生产品被认为是通用有效和耐用工业材料。

由于三元铜催化剂的广泛应用, 近年来我国对氧化亚铜的研究也比较活跃, 氧化亚铜的制备方法大约可以分为如下三种: 烧结法、 电解法和湿法还原法。

烧结法又称为干法,该方法是将固体铜粉与氧化铜粉末预先混合,再送入锻烧炉内加热反应。其间发生如下反应:

CuO+Cu=Cu2O

该法简便,而且制得的氧化亚铜粉末氧化程度较高,且条件易控制,适合工业生产。

用金属铜作阳极在含有铜离子的溶液中电解,可在阴极上得到纯度较高的氧化亚铜粉末。在含有NaOH的NaCl碱性水溶液中电解金属 Cu时,阴、阳极将分别发生如下

电极反应:

阳极: Cu+Cl- =(CuCl- )

阴极: 2H2O+2e=H2+2OH-

电极总反应式: 2Cu+H2O=H2+Cu2O

从电极反应机理看,氧化亚铜粉末是通过阳极铜溶解,发生水解沉淀反应而成的,反应所需OH-是由阴极区产生的 OH-通过扩散、 迁移而得。从总反应式看,电解过程只是阳极铜的溶解和水的消耗过程,没有其它副反应产生。用该法制备的Cu2O粉末呈红色,分散性能好,适用于船底防污涂料。但此法电耗高、产量低,因而其发展受到一定限制。

近年来,由于湿化学还原法所得到的氧化亚铜粉末粒径小、 纯度高、分散性能好。越来越受重视,现在己摸索的制备方法根据还原剂的不同,可以分为亚硫酸盐、水合脱、经胺、雕白粉、铜粉、锌粉、水热加氢还原法等几种,都是将溶液中的铜离子还原而得到氧化亚铜。 湿化学还原法制备氧化亚铜在国内目前仍然局限于实验室研究,转化为工业生产的较少且制备出的氧化亚铜产品与国外产品相比存在性能不稳定杂质含量较高、色相不稳定、原料利用率低、能耗相对较高等缺点。由于工艺条件的不同,得到的粒子大小也不同,甚至组成也不同。即使是同种方法,得到的粒子大小也不同。所以在工业生产上受到了很大的限制。

但无论是烧结法、电解法还是湿法还原法,为了应用于生产,都得进行球磨工艺球磨,才能提高其催化性能,达到催化目的。工艺复杂繁琐,成本高。

发明内容

针对现有技术不足,本发明提供一种有机硅三元铜催化剂的生产工艺,采用一步法生产的调控技术,优化了生产工艺,使催化剂生产过程中具有操作简单、成本低等优点,并且本发明方法生产催化剂在催化效果好的同时生产过程绿色无污染,符合环保规定。

为实现以上目的,本发明的技术方案通过以下技术方案予以实现:

一种有机硅三元铜催化剂的生产工艺,所述催化剂的生产方式包括以下步骤:

(1)将纯铜加入中频电炉中采用1200-1500℃的温度高温热融使原料全部熔化为铜水,且高温熔化的条件为与空气接触热融;

(2)将上述铜水保温热融一段时间后,采用60-100MPa高压水流将熔融的铜水流击碎成D50在13um的铜粉,备用;

(3)将上述铜粉于真空环境下进行脱水,再于干燥炉中进行150-380℃高温干燥后,继续保温持续氧化一段时间,得三元铜粉备用;

(4)将上述三元铜粉进行震动筛选出所需粒径的三元铜,得到本发明有机硅三元铜催化剂。

优选的,所述有机硅三元铜催化剂的三元组分的比例为:金属铜 10-40%、氧化亚铜25-80%、氧化铜15-65%。

优选的,所述步骤(1)中电炉中高温热融的温度为1250-1350℃。

优选的,所述步骤(2)中保温热融的时间为40-50min,高压水流的压强为80Mpa。

优选的,所述步骤(3)中干燥温度为250-300℃,保温持续氧化的时间为1-2h。

优选的,所述步骤(4)中采用1250目-625目筛对三元铜进行筛分。

本发明提供一种有机硅三元铜催化剂的生产工艺,与现有技术相比优点在于:

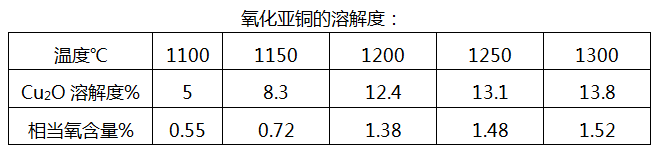

(1)本发明采用将纯铜在含氧条件下进行高温热熔,当纯铜在中频炉中高温熔化时,与氧接触,生成氧化亚铜:4Cu+O2=2Cu2O所生成的氧化亚铜立即溶解于铜熔体中,氧化亚铜在铜溶体中的溶解度,随温度的升高而增加,当温度在大于某一温度时熔体中Cu2O含量超过12.4%以上时,熔体将分为两层,在饱和Cu2O的熔体上表面是过剩析出的氧化亚铜。熔解在铜水中的氧化亚铜随着氧化时间的延长生成量会越来越多,如下表所示:

相较于传统的氮气保护热融成本更加低廉,并且操作简单,所得产品利于后期制备。

(2)本发明采用水雾化对热融金属液进行制粉,并且采用60-100MPa高压水流进行处理,能有效获取所需求粒径的金属粉,达到高效环保的操作目的。

(3)本发明在水雾化制备铜粉后采用真空脱水后高温干燥的方式处理,其中铜粉在干燥的过程中使部分铜粉氧化成氧化铜。干燥后的粉体则是由氧化铜,氧化亚铜,铜三者组成的三元铜制备三元铜粉,无需经过球磨工艺球磨,此生产方法操作简单效率高,适合推广使用。

具体实施方式

为使本发明实施例的目的、技术方案和优点更加清楚,下面结合本发明实施例对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

实施例1:

一种有机硅三元铜催化剂的生产工艺,所述催化剂的生产方式包括以下步骤:

(1)将纯铜加入中频电炉中采用1250℃的温度高温热融使原料全部熔化为铜水,且高温熔化的条件为与空气接触热融;

(2)将上述铜水保温热融40-50min后,采用60MPa高压水流将熔融的铜水流击碎成D50在13um的铜粉,备用;

(3)将上述铜粉于真空环境下进行脱水,再于干燥炉中进行200℃高温干燥后,继续保温持续氧化1-2h,得三元铜粉备用;

(4)将上述三元铜粉采用1250目-625目筛进行震动筛选出所需粒径的三元铜,得到本发明有机硅三元铜催化剂。

其中,所述有机硅三元铜催化剂的三元组分的比例为:金属铜 10-40%、氧化亚铜25-80%、氧化铜15-65%。

实施例2:

一种有机硅三元铜催化剂的生产工艺,所述催化剂的生产方式包括以下步骤:

(1)将纯铜加入中频电炉中采用1300℃的温度高温热融使原料全部熔化为铜水,且高温熔化的条件为与空气接触热融;

(2)将上述铜水保温热融40-50min后,采用80MPa高压水流将熔融的铜水流击碎成D50在13um的铜粉,备用;

(3)将上述铜粉于真空环境下进行脱水,再于干燥炉中进行250℃高温干燥后,继续保温持续氧化1-2h,得三元铜粉备用;

(4)将上述三元铜粉采用1250目-625目筛进行震动筛选出所需粒径的三元铜,得到本发明有机硅三元铜催化剂。

其中,所述有机硅三元铜催化剂的三元组分的比例为:金属铜 10-40%、氧化亚铜25-80%、氧化铜15-65%。

实施例3:

一种有机硅三元铜催化剂的生产工艺,所述催化剂的生产方式包括以下步骤:

(1)将纯铜加入中频电炉中采用1350℃的温度高温热融使原料全部熔化为铜水,且高温熔化的条件为与空气接触热融;

(2)将上述铜水保温热融40-50min后,采用100MPa高压水流将熔融的铜水流击碎成D50在13um的铜粉,备用;

(3)将上述铜粉于真空环境下进行脱水,再于干燥炉中进行300℃高温干燥后,继续保温持续氧化1-2h,得三元铜粉备用;

(4)将上述三元铜粉采用1250目-625目筛进行震动筛选出所需粒径的三元铜,得到本发明有机硅三元铜催化剂。

其中,所述有机硅三元铜催化剂的三元组分的比例为:金属铜 10-40%、氧化亚铜25-80%、氧化铜15-65%。